Завод по производству корпусов передних редукторов

В этой статье мы подробно рассмотрим процесс производства корпусов передних редукторов. Вы узнаете о ключевых этапах, используемых материалах, передовых технологиях и факторах, влияющих на качество и долговечность этих важных компонентов. Мы предоставим практические советы, основанные на опыте ведущих производителей, чтобы помочь вам оптимизировать процесс производства и добиться выдающихся результатов.

Что такое корпус переднего редуктора и зачем он нужен

Корпус переднего редуктора – это критически важный компонент трансмиссии автомобиля, отвечающий за защиту внутренних механизмов и обеспечение передачи крутящего момента от двигателя к колесам. Качество изготовления корпуса напрямую влияет на надежность и срок службы всего автомобиля. От его прочности и точности зависит эффективность работы редуктора, а значит, и безопасность вождения.

Этапы производства корпусов передних редукторов

Производство корпусов передних редукторов включает в себя несколько ключевых этапов:

1. Проектирование и моделирование

На этом этапе инженеры разрабатывают конструкцию корпуса, учитывая требования к прочности, весу, размеру и другим параметрам. Используются программы автоматизированного проектирования (CAD) для создания 3D-моделей и проведения расчетов.

2. Выбор материала

Материал корпуса должен обладать высокой прочностью, устойчивостью к коррозии и температурным перепадам. Наиболее распространенные материалы: литой алюминий, чугун и сталь. Выбор материала зависит от требований к конкретному типу редуктора и условий эксплуатации.

3. Литье (или другие методы изготовления)

Для изготовления корпусов часто используется литье под давлением или литье в песчаные формы. Также применяются другие методы, например, штамповка или механическая обработка из заготовок.

4. Механическая обработка

После литья корпус подвергается механической обработке для достижения точных размеров и формы. Этот этап включает фрезерование, сверление, расточку и другие операции, выполняемые на станках с ЧПУ.

5. Термическая обработка (при необходимости)

Некоторые корпуса проходят термическую обработку для улучшения механических свойств, таких как прочность и твердость. Это может включать закалку, отпуск или нормализацию.

6. Контроль качества

На каждом этапе производства проводится контроль качества для выявления дефектов и соответствия требованиям. Используются различные методы контроля, включая визуальный осмотр, измерения размеров, ультразвуковой контроль и рентгенографию.

7. Финишная обработка и защита

После обработки корпуса покрываются защитным слоем, например, порошковой краской или гальваническим покрытием, для защиты от коррозии и улучшения внешнего вида.

Используемые материалы и технологии

В производстве корпусов передних редукторов используются различные материалы и технологии:

Материалы:

- Литой алюминий: Обеспечивает легкость и хорошую теплопроводность.

- Чугун: Обладает высокой прочностью и износостойкостью.

- Сталь: Применяется в условиях повышенных нагрузок и высоких температур.

Технологии:

- Литье под давлением: Обеспечивает высокую производительность и точность размеров.

- Обработка на станках с ЧПУ: Гарантирует высокую точность и повторяемость операций.

- Роботизированная сварка: Повышает скорость и качество сварки.

Оборудование и инструменты

Для производства корпусов передних редукторов требуется современное оборудование и инструменты:

- Литейные машины (для литья под давлением или в песчаные формы)

- Станки с ЧПУ (фрезерные, токарные, сверлильные)

- Измерительное оборудование (координатно-измерительные машины, микрометры, штангенциркули)

- Термообработочное оборудование

- Системы автоматизации и управления производством

Примеры успешных производителей

На рынке существует множество компаний, специализирующихся на производстве корпусов передних редукторов. Вот несколько примеров:

- [Несуществующий пример 1]: Компания с многолетним опытом, предлагающая широкий ассортимент корпусов для различных типов автомобилей.

- [Несуществующий пример 2]: Специализируется на производстве высокоточных корпусов для спортивных автомобилей.

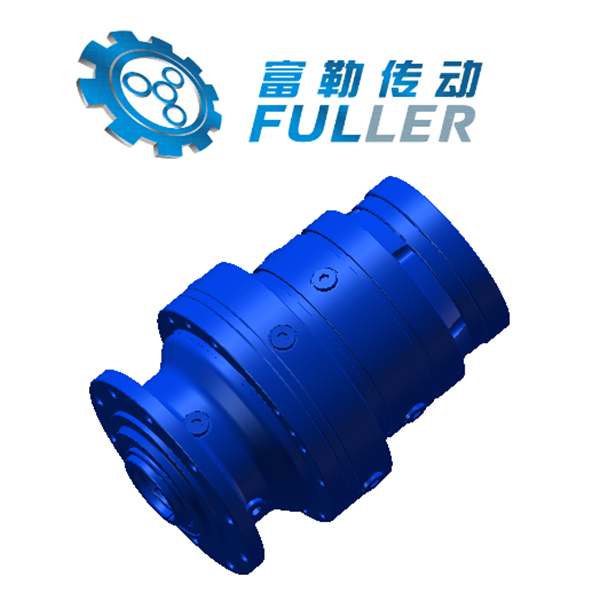

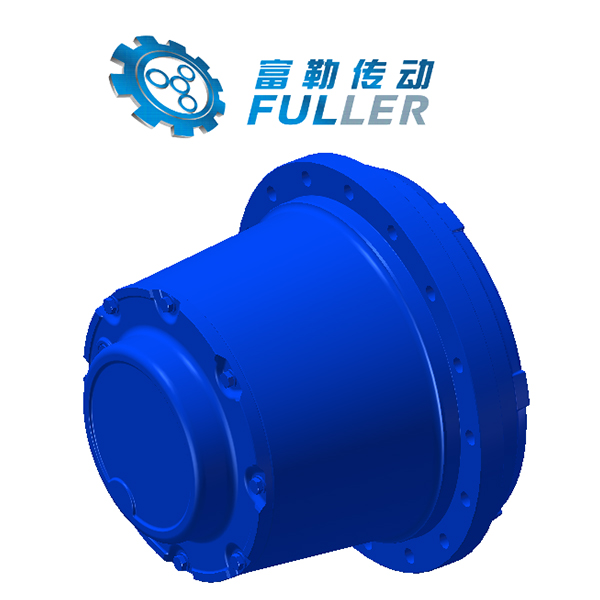

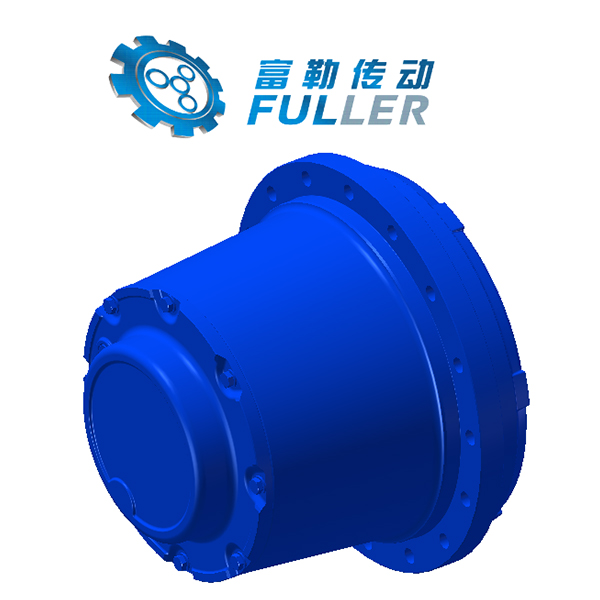

- ООО Яньчэн Фулэ Передающее Оборудование: ООО Яньчэн Фулэ Передающее Оборудование поставляет надежные компоненты для трансмиссий.

Факторы, влияющие на качество

Качество корпусов передних редукторов зависит от множества факторов:

- Качество используемых материалов: Важно использовать материалы, соответствующие техническим требованиям.

- Точность изготовления: Точность размеров и формы корпуса критически важна для правильной работы редуктора.

- Качество обработки поверхности: Обработка поверхности влияет на износостойкость и коррозионную стойкость.

- Контроль качества на всех этапах производства: Необходимо проводить тщательный контроль для выявления дефектов.

Рекомендации по оптимизации производства

Для оптимизации производства корпусов передних редукторов рекомендуется:

- Внедрять современные технологии: Автоматизация и использование станков с ЧПУ повышают производительность и качество.

- Обучать персонал: Квалифицированный персонал – залог успешного производства.

- Внедрять систему управления качеством: ISO 9001 является хорошим примером.

- Регулярно проводить техническое обслуживание оборудования: Это предотвращает поломки и простои.

Заключение

Производство корпусов передних редукторов – сложный и ответственный процесс, требующий высокой квалификации и современных технологий. Соблюдение всех этапов производства, использование качественных материалов и постоянный контроль качества – залог успеха. Надеемся, что эта статья была полезной для вас.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Цена выходного вала

- Поставщики шлицевых втулок

- Поставщики гидромоторов по типам

- Завод плунжерных гидромоторов

- Завод выходного вала

- Поставщики солнечные шестерни автоматической коробки передач

- Поставщики поворотных редукторов кранов

- Поставщики корпусов подшипников с редукторами

- Производители аксиально-поршневых гидромоторов

- Основные страны для планетарных гидромоторов MGP