Завод по производству корпусов понижающих редукторов для заднего моста

В этой статье мы подробно рассмотрим заводы по производству корпусов понижающих редукторов для заднего моста. Вы узнаете об основных этапах производства, используемых материалах, технологиях и оборудовании. Мы также коснемся вопросов выбора поставщиков, критериев качества и перспектив развития отрасли. Эта информация будет полезна как для специалистов, так и для тех, кто интересуется производством механических узлов.

Введение: Важность корпусов понижающих редукторов

Корпус понижающего редуктора является критически важным компонентом заднего моста любого автомобиля. Он служит для защиты внутренних механизмов от внешних воздействий, таких как грязь, пыль и механические повреждения. Качество изготовления корпуса напрямую влияет на надежность, долговечность и производительность всего агрегата. Следовательно, выбор производителя корпуса – ключевой фактор при сборке или ремонте заднего моста.

Технологический процесс производства корпусов

Производство корпусов понижающих редукторов включает в себя несколько основных этапов:

1. Разработка и проектирование

На этом этапе инженеры создают чертежи и 3D-модели корпуса. Учитываются размеры, форма, материалы и требования к прочности. Важно обеспечить соответствие корпуса стандартам и спецификациям производителя автомобиля.

2. Выбор материалов

Для изготовления корпусов используются различные материалы, такие как чугун, сталь и алюминиевые сплавы. Выбор материала зависит от требований к прочности, весу, устойчивости к коррозии и стоимости. Например, для корпусов, работающих в условиях повышенных нагрузок, может применяться высокопрочный чугун. При выборе материала учитываются его эксплуатационные характеристики, такие как предел прочности, твердость и долговечность.

3. Литье

Литье является одним из основных методов производства корпусов. Расплавленный металл заливается в форму, где он затвердевает, принимая заданную форму. Существует несколько видов литья, включая литье в песчаные формы, литье под давлением и литье по выплавляемым моделям.

4. Механическая обработка

После литья корпус подвергается механической обработке для обеспечения точных размеров и посадочных мест для подшипников, шестерен и других компонентов. Обработка включает в себя точение, фрезерование, сверление, шлифование и другие операции.

5. Термическая обработка

Термическая обработка, такая как закалка и отпуск, используется для улучшения механических свойств материала корпуса, повышая его прочность и износостойкость.

6. Контроль качества

На каждом этапе производства осуществляется контроль качества, включающий в себя визуальный осмотр, измерение размеров, ультразвуковой контроль и другие методы. Это необходимо для выявления дефектов и обеспечения соответствия требованиям.

Оборудование, используемое на заводах

Заводы по производству корпусов понижающих редукторов для заднего моста оснащены современным оборудованием, включающим:

- Литейные машины (пескоструйные, литья под давлением)

- Станки с ЧПУ (токарные, фрезерные, сверлильные)

- Термические печи

- Измерительное оборудование (координатно-измерительные машины, твердомеры)

Критерии выбора поставщика

При выборе поставщика корпусов понижающих редукторов важно учитывать следующие факторы:

- Опыт работы и репутация

- Технологические возможности и оборудование

- Система контроля качества

- Стоимость и сроки поставки

- Наличие сертификатов (ISO и т.д.)

- Гибкость в работе и возможность кастомизации

Материалы, используемые в производстве корпусов

Выбор материала корпуса существенно влияет на его эксплуатационные характеристики и долговечность. Ниже приведены наиболее распространенные материалы и их особенности:

| Материал | Преимущества | Недостатки |

|---|---|---|

| Чугун | Высокая прочность, низкая стоимость, хорошая обрабатываемость | Большой вес, подвержен коррозии |

| Сталь | Высокая прочность, хорошая свариваемость, устойчивость к нагрузкам | Высокая стоимость, подвержена коррозии |

| Алюминиевые сплавы | Низкий вес, хорошая коррозионная стойкость, хорошая теплопроводность | Более низкая прочность по сравнению со сталью и чугуном, высокая стоимость |

Примеры производителей и поставщиков

На рынке существует множество производителей корпусов понижающих редукторов. Важно провести тщательный анализ предложений и выбрать поставщика, соответствующего вашим требованиям.

В качестве примера, можно рассмотреть ООО Яньчэн Фулэ Передающее Оборудование, специализирующееся на производстве различного трансмиссионного оборудования. Они предлагают широкий спектр продукции, включая корпуса для редукторов заднего моста.

Заключение

Производство корпусов понижающих редукторов для заднего моста – сложный и многоэтапный процесс, требующий использования современного оборудования и высококвалифицированных специалистов. Правильный выбор производителя и материала корпуса является критически важным для обеспечения надежной работы заднего моста. Тщательный анализ требований, сравнение предложений и контроль качества на всех этапах производства позволят получить качественный продукт, отвечающий всем вашим потребностям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фланцевый плунжерный гидромотор постоянной производительности A2C

Фланцевый плунжерный гидромотор постоянной производительности A2C -

Планетарный редуктор FD1100

Планетарный редуктор FD1100 -

Кованый выходной вал

Кованый выходной вал -

Поворотный редуктор FR01

Поворотный редуктор FR01 -

Поворотный редуктор FR3000

Поворотный редуктор FR3000 -

Литая опора

Литая опора -

Компактный героторный мотор MRS

Компактный героторный мотор MRS -

Поршень

Поршень -

Роторная буровая установка YCR335

Роторная буровая установка YCR335 -

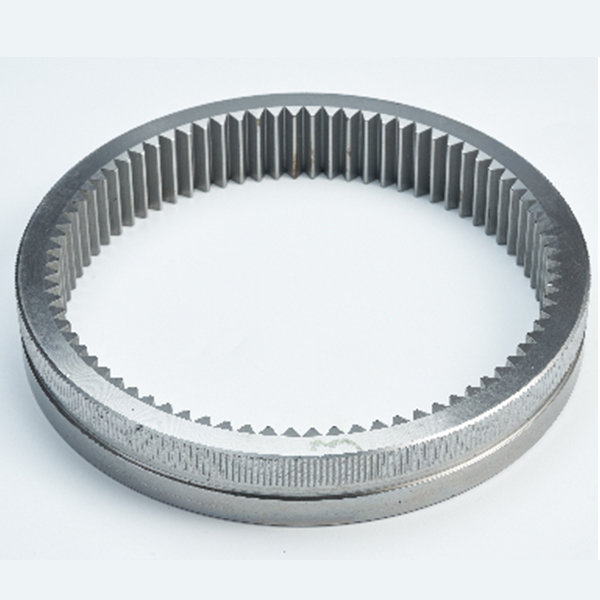

Зубчатое кольцо

Зубчатое кольцо -

Поворотный редуктор FR600

Поворотный редуктор FR600 -

Роторная буровая установка YCR90

Роторная буровая установка YCR90

Связанный поиск

Связанный поиск- буровая роторная установка zoomlion

- Цена на солнечные шестерни трансмиссии

- Поставщики двигателей планетарных редукторов

- буровая установка роторного типа

- Ведущий покупатель корпусов редукторов тракторов

- Ведущий покупатель планетарных редукторов Камас

- Цены на корпуса мотор-редукторов

- Завод планетарных колец

- Завод циклоидальных гидромоторов

- Нефтяное оборудование