Завод по производству корпусов редукторов USM

В этой статье вы найдете всю необходимую информацию о производстве корпусов редукторов USM. Мы рассмотрим этапы производства, используемые материалы, современные технологии и ключевые аспекты, которые влияют на качество и надежность конечного продукта. От выбора сырья до финишной обработки – каждый шаг имеет решающее значение. Узнайте, как правильно выбрать корпус редуктора, соответствующий вашим требованиям, и какие факторы следует учитывать при заказе. Мы также затронем вопросы проектирования, контроля качества и долговечности корпусов редукторов.

Что такое корпус редуктора и зачем он нужен?

Корпус редуктора – это основная деталь, которая защищает внутренние компоненты редуктора (шестерни, валы, подшипники) от внешних воздействий, таких как пыль, влага и механические повреждения. Он служит для удержания всех элементов в правильном положении и обеспечения эффективной работы редуктора. Правильно спроектированный и изготовленный корпус редуктора значительно увеличивает срок службы всего механизма.

Этапы производства корпусов редукторов

1. Проектирование

Первым шагом является проектирование корпуса редуктора. Инженеры учитывают множество факторов, таких как размеры редуктора, тип передач, рабочие нагрузки и условия эксплуатации. Используются современные CAD-системы для создания 3D-моделей и чертежей.

2. Выбор материала

Выбор материала зависит от требований к прочности, устойчивости к коррозии и температурному режиму. Наиболее распространенные материалы включают чугун, сталь и алюминиевые сплавы. Каждый материал имеет свои преимущества и недостатки.

- Чугун: Обладает высокой прочностью и вибростойкостью, но подвержен коррозии.

- Сталь: Обеспечивает высокую прочность и долговечность, но сложнее в обработке.

- Алюминиевые сплавы: Легкие и устойчивые к коррозии, но менее прочные, чем чугун и сталь.

3. Литье

Для изготовления корпусов редукторов часто используется литье. Метод литья зависит от материала и размера корпуса. Наиболее распространенные методы: литье в песчаные формы, литье под давлением и литье по выплавляемым моделям.

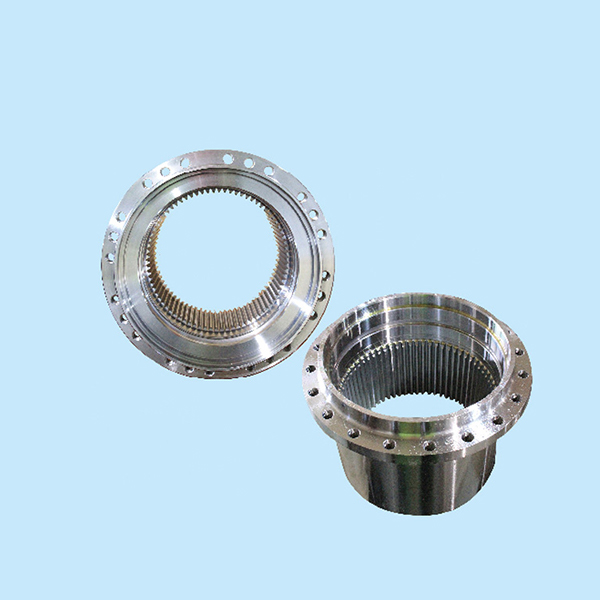

4. Механическая обработка

После литья корпус редуктора подвергается механической обработке. Это включает фрезерование, сверление, точение и шлифование для достижения точных размеров и посадочных мест для компонентов.

5. Термическая обработка (при необходимости)

Термическая обработка, такая как закалка и отпуск, используется для улучшения механических свойств корпуса, таких как прочность и твердость.

6. Контроль качества

На каждом этапе производства осуществляется контроль качества. Проверяются размеры, допуски, шероховатость поверхности и отсутствие дефектов. Для этого используются различные измерительные инструменты и оборудование.

7. Финишная обработка

Последним этапом является финишная обработка, включающая очистку, покраску и нанесение защитных покрытий для защиты от коррозии и придания товарного вида.

Технологии, используемые в производстве

Современное производство корпусов редукторов использует передовые технологии:

- CAD/CAM системы: для проектирования и управления производством.

- ЧПУ станки: для точной механической обработки.

- Роботизированные комплексы: для автоматизации процессов.

- Системы контроля качества: для обеспечения соответствия стандартам.

Материалы для изготовления корпусов редукторов

Выбор материала зависит от области применения редуктора и требуемых характеристик.

| Материал | Преимущества | Недостатки | Применение |

|---|---|---|---|

| Чугун | Высокая прочность, вибростойкость, низкая стоимость | Подвержен коррозии, большой вес | Тяжелое машиностроение, горнодобывающая промышленность |

| Сталь | Высокая прочность, долговечность, хорошая обрабатываемость | Высокая стоимость, необходимость защиты от коррозии | Автомобилестроение, авиастроение, общее машиностроение |

| Алюминиевые сплавы | Легкий вес, устойчивость к коррозии | Меньшая прочность, более высокая стоимость | Автоматизация, электротехника, пищевая промышленность |

Преимущества сотрудничества с надежным производителем

Выбор надежного производителя корпусов редукторов гарантирует:

- Высокое качество продукции

- Соблюдение сроков поставки

- Индивидуальный подход к каждому заказу

- Техническую поддержку и консультации

- Гарантию на продукцию

ООО Яньчэн Фулэ Передающее Оборудование - Ваш надежный партнер

Если вам необходимы качественные корпуса редукторов, обратитесь в ООО Яньчэн Фулэ Передающее Оборудование. Мы предлагаем широкий спектр корпусов редукторов, изготовленных с использованием передовых технологий и материалов. Наша продукция соответствует самым высоким стандартам качества. Свяжитесь с нами для получения консультации и оформления заказа.

Заключение

Производство корпусов редукторов USM – это сложный и ответственный процесс, требующий высокой квалификации и современных технологий. Выбор качественного корпуса играет ключевую роль в надежности и долговечности вашего оборудования. Уделите этому вопросу должное внимание, и вы обеспечите бесперебойную работу вашего бизнеса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кованый выходной вал

Кованый выходной вал -

Героторный мотор MR

Героторный мотор MR -

Соединительная втулка вала

Соединительная втулка вала -

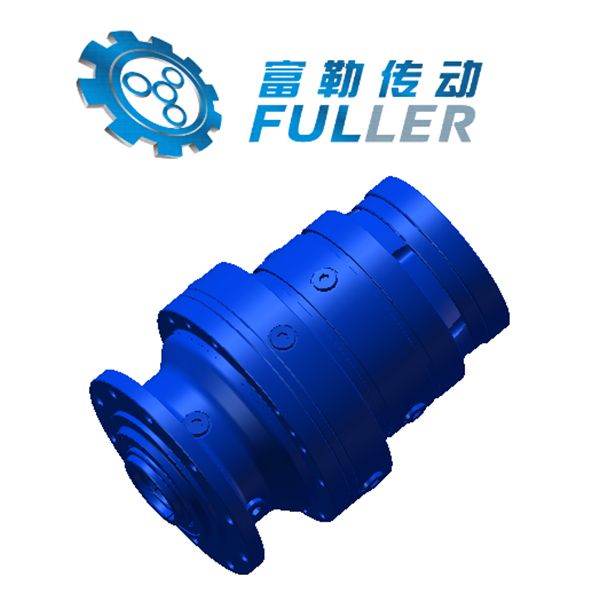

Поворотный редуктор FR3000

Поворотный редуктор FR3000 -

Поворотный редуктор FR300

Поворотный редуктор FR300 -

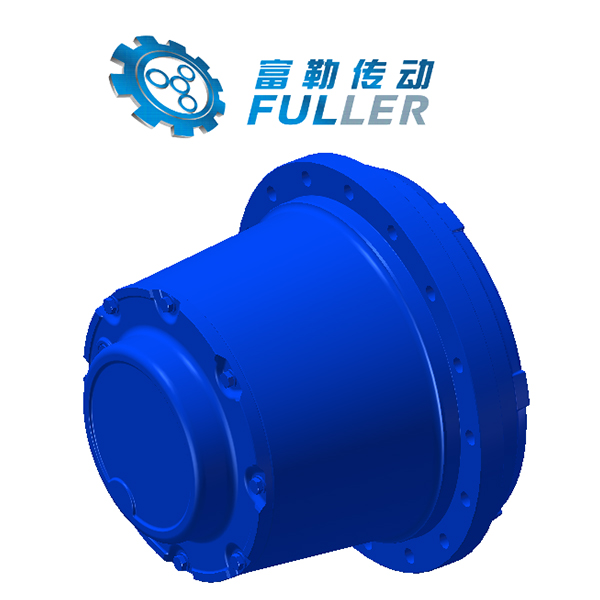

Планетарный редуктор FD1100

Планетарный редуктор FD1100 -

Поворотный редуктор FR400

Поворотный редуктор FR400 -

Литая опора

Литая опора -

Поворотный редуктор FR09

Поворотный редуктор FR09 -

Вставной плунжерный гидромотор постоянной производительности A2CB

Вставной плунжерный гидромотор постоянной производительности A2CB -

Планетарный редуктор FD500

Планетарный редуктор FD500 -

Плунжерный гидромотор изменчивой производительности

Плунжерный гидромотор изменчивой производительности

Связанный поиск

Связанный поиск- Цены на гидравлические планетарные моторы

- Поставщики редукторов поворота для экскаваторов Hyundai

- Крупнейшие покупатели насосов для гидромоторов

- Ведущие покупатели планетарных редукторов скорости

- Поставщики гидромоторов

- Производители гидромоторов mgp100

- Производители крышек корпусов редукторов

- Основные страны-покупатели Sany Heavy Industry

- гидромотор ms

- Цена ветряной турбины